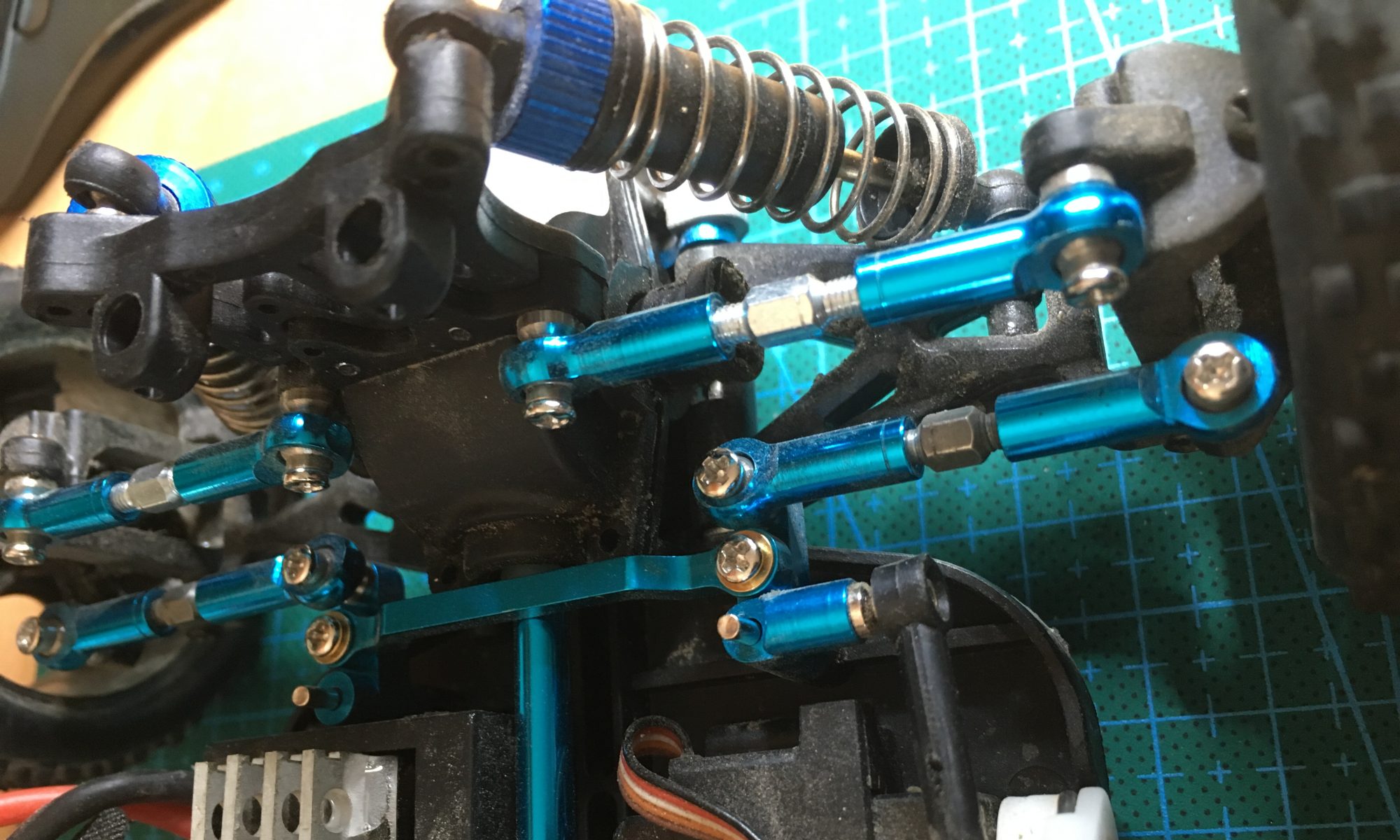

Ich habe bei Banggood ein Aluminium Chassis für meinen WLToys A959 gefunden. Der Preis ist mit knapp 14€ gut, also schnell bestellt und ausprobiert.

Leider haben es die Chinesen nicht so genau mit den Maßen, so fehlen hier an einigen stellen die entscheidenen Millimeter und der Zusammenbau war mit den Standardteilen des Modells gar nicht möglich.

Das erste Problem: Die Bohrung der Aufnahme für die Stifte der unteren Achsschenkel ist auf Chassis Seite ist einen Millimeter als beim Original. Dadurch passen die originalen Achsschenkel nicht mehr. Da ich die Achsschenkel aus Aluminium (noch) nicht habe, kann ich an dieser stelle das Chassis nicht verwenden – und selbst wenn wäre es nur sehr unschön, da die Achsen dann nicht mehr gerade angebracht wären.

Dafür gibt es zwei Lösungsansätze:

- Man lässt es so wie es ist und feilt die Standard Achsschenkel zurecht (nicht mein Stil) oder verwendet die Upgrades aus Aluminium (Bestellt aber noch nicht geliefert). Nachteil: Die Achsen sind weiterhin schief .

- Man muß die Aufbauteile des Chassis um 1mm höher legen. Ich hatte Bilder gesehen wo jemand einfach Unterlegscheiben druntergelegt hatte, auch nicht schön aber könnte gehen wenn man alle relevanten teile neu nivelliert.

Ich habe mich für Variante 2 entschieden, wobei mir das mit den Unterlegscheiben gar nicht gefällt. Ich habe beschlossen die Teile die ich benötige selbst zu entwerfen und mit dem 3D Drucker zu erstellen. Zumal ich gleich noch weitere Probleme damit lösen kann. Dazu später mehr.

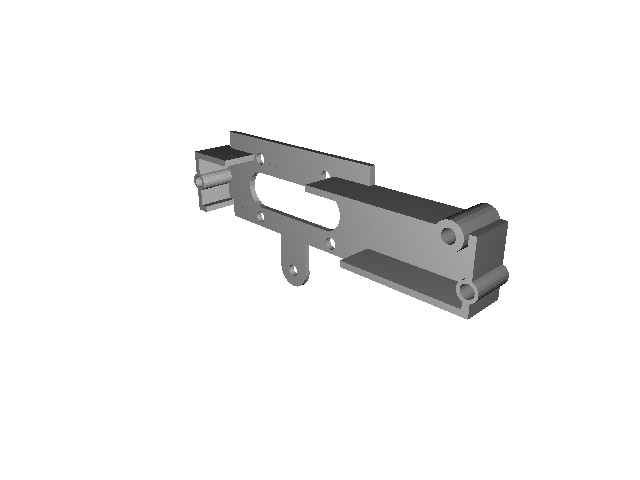

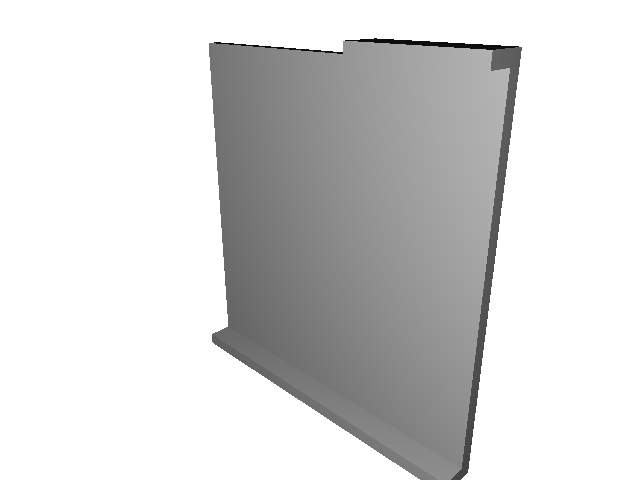

Im ersten Schritt sollten wir die Bauteile für die Achsenaufhängung links und rechts um einen Millimeter höher legen. Auf der Hinterseite muß auf der zusätzliche Halter für die Getriebestange mit angehoben werden. Die Abdeckung des Getriebes ist ohne weiteres auch nicht mehr zu verwenden, da der komplette Unterbau vom Original Chassis nicht vorhanden ist; diese wird gleich mit modelliert.

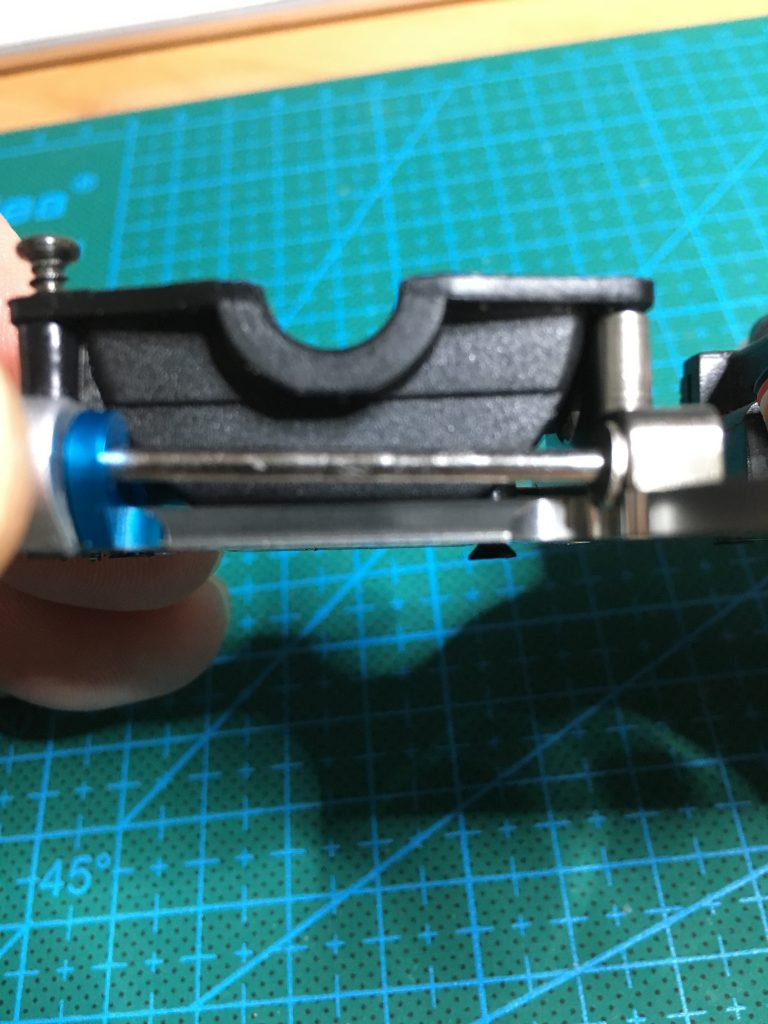

An der Front des Chassis gibt es ein weiteres Problem: Die original Stifte die das Lenkgestänge zwischen der Abdeckung vom Getriebe und dem Chassis halten sind zu kurz. Werden sie in die Vertiefungen am Chassis und in der oberen Halterung gesetzt sieht das zunächst gut aus. Da die Vertiefung jedoch flach sind und das spiel der Stifte nach oben zu groß ist, würden diese bei der Fahrt einfach rausrutschen und ein genau Steuerung des RC Cars unmöglich machen. Man brauch entweder passende Stifte oder man muß die Führung auf der Chassis Seite verändern indem man die beiden Distanzbuchsen fixiert. Diesen Ansatz habe ich in den 3D Entwurf verwendet.

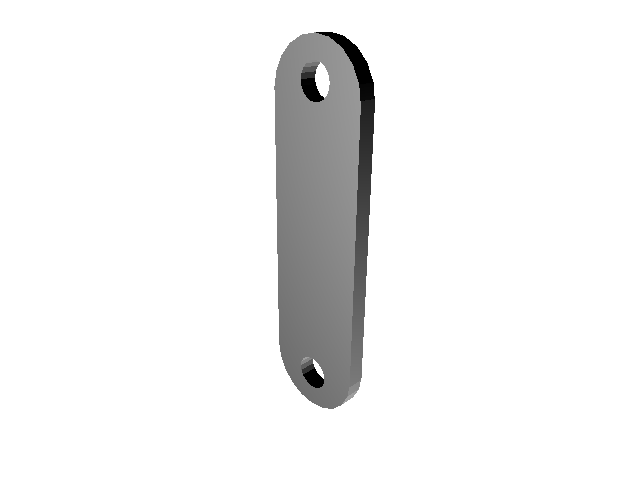

Wenn wir mit den zuvor beschriebenen Teilen die Aufhängung angehoben haben, verlaufen die Achsschenkelhalterungen nun parallel und im richtigen Abstand zum Chassis. Allerdings würden die Differenziale vorne und hinten jetzt nicht mehr gerade Sitzen was wiederum Auswirkungen auf das Fahrwerk hätte. Daher müssen wir auch die äußeren Seiten der Differenziale anheben. Ein einfaches teil, zwischen Diff und auf Stoßschutz aus Plastik gesetzt behebt das Problem. Das folgende Teil muß zweimal erstellt werden.

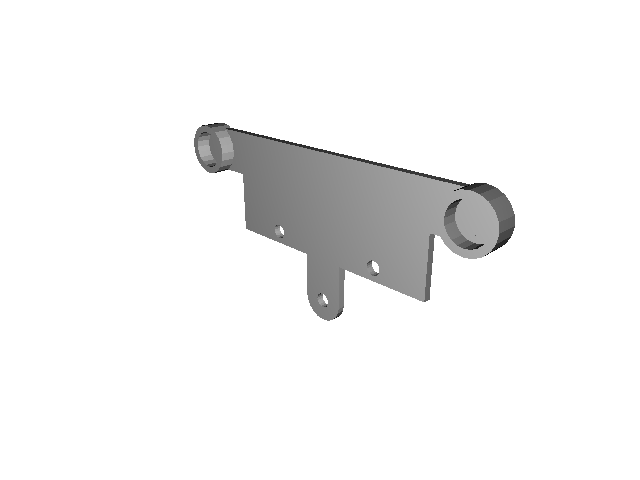

Als nächstes ist die Befestigung für den Servo. Auch hier fehlt der eine Millimeter. Es is zwar kein dramatisches Problem, aber der servo bewegt sich sonst beim Steuern auf und ab, das verursacht Geräusche. Da Bauteil ist relativ einfach und schnell erstellt, man könnte noch ein wenig Filament sparen wenn man das Teil optimiert, aber… nö.

Nachdem alle Teile erstell waren, kommen wir zum Zusammenbau. Der ist nicht weiter schwierig, ich habe die jeweiligen schrauben zunächst durch Chassis und 3D Ausdruck geschraubt, damit ist das dann schon fixiert. Dann das jeweilige Anbauteil am Chassis fest verbunden.

Und hier sind wir auch bei einem entscheiden Problem dieses Entwurfs: Alle Schrauben vom Chassis sind um 1mm zu kurz, es läßt sich zwar alles zusammenschrauben, aber der fehlende Millimeter geht auf kosten der Stabilität. Ich werde wohl nicht drumherum kommen neue Schrauben (gerne stabiler e) zu besorgen, aber zunächst geht das auch so.

Das zweite Problem: Nach dem Fahrwerk kommt der Antrieb, und auch hier gleich das nächste Problem, der nächste fehlende Millimeter: Das Chassis ist um 1mm kürzer zwischen den Differenzialen, das bedeutet im Umkehrschluss das die Getriebestange 1mm zu lang ist. Da ich eine Getriebestange aus Aluminium verwende, ist diese auch wenig flexible. Sobald die Abdeckung zwischen den Differenzialen aufgeschraubt wird (natürlich auch zu lang), wird der ganze Antriebsstrang unter Spannung gesetzt, mit dem Ergebnis das alles schwergängiger wird und aus dem Differenzialen Schleif- und Klackgeräusche zu hören sind.

Dieses Problem ist noch ungelöst und ich werde berichten.

Die 3D Entwürfe sind lizenziert unter einer Creative Commons Namensnennung – Nicht-kommerziell – Weitergabe unter gleichen Bedingungen 4.0 International Lizenz.